Console auxiliaire de la salle de contrôle du GNL de QatarEnergy : une nouvelle norme d'excellence en matière de maquettes

- WEIMIAO MFG

- 11 août 2025

- 6 min de lecture

Dernière mise à jour : 19 janv.

Résumé analytique Début 2025, Weimiao Control Panels a finalisé la maquette d'une console auxiliaire conçue sur mesure pour les applications de salles de contrôle de GNL. Pour QatarEnergy, l'un des plus grands producteurs mondiaux de GNL, ce prototype a démontré l'expertise de Weimiao. En tant que l'un des plus grands producteurs mondiaux de GNL, QatarEnergy exige les normes les plus strictes en matière de sécurité, d'ergonomie et de fiabilité opérationnelle. La construction de cette maquette, réalisée en 30 jours, a mis en lumière la précision d'ingénierie de Weimiao, son respect des normes internationales rigoureuses et son souci du détail. La console, prête pour l'inspection, reflète les exigences opérationnelles d'une installation GNL fonctionnant 24h/24 et 7j/7, intégrant des fonctionnalités de contrôle avancées et une conception ergonomique pour une performance optimale de l'opérateur. Cette étape importante souligne le savoir-faire de Weimiao en matière de fabrication et d'ingénierie des panneaux de contrôle. Fournir des solutions de salle de contrôle sur mesure qui répondent aux exigences critiques du secteur.

Contexte du projet – QatarEnergy et le paysage mondial du GNL

QatarEnergy : Échelle mondiale du GNL et position sur le marché

QatarEnergy est l'un des plus grands producteurs de gaz naturel liquéfié (GNL) au monde, bénéficiant d'une présence stratégique sur les marchés énergétiques mondiaux. Ses installations de production situées dans la cité industrielle de Ras Laffan approvisionnent en GNL des régions clés d'Asie, d'Europe et d'ailleurs. Ce leadership repose sur des infrastructures de pointe, des contrats d'approvisionnement à long terme et un engagement en matière de sécurité opérationnelle. Avec des plans d'expansion ambitieux visant à accroître sa production de GNL, QatarEnergy continue d'établir des références mondiales en matière d'efficacité, de fiabilité et de respect de l'environnement.

Pourquoi les salles de contrôle du GNL nécessitent des consoles auxiliaires

L'industrie du GNL évolue dans des conditions exigeantes, où la précision, la sécurité et la réactivité en temps réel sont essentielles. Les salles de contrôle constituent le centre névralgique des usines de GNL, gérant des processus complexes qui fonctionnent en continu, 24 heures sur 24, 365 jours par an. Une console auxiliaire assiste les principaux systèmes de contrôle en :

Permettre des opérations continues 24h/24 et 7j/7 : fournir aux opérateurs des interfaces de contrôle dédiées pour gérer les sous-systèmes sans interrompre les opérations DCS principales.

Faciliter la surveillance en temps réel et le contrôle d’urgence : permettre un accès rapide aux fonctions critiques pour la sécurité, y compris les arrêts d’urgence et la gestion des alarmes.

Intégration transparente avec le système de contrôle distribué principal (DCS) : garantir la cohérence des données, la redondance opérationnelle et un temps d'arrêt minimal pendant la maintenance ou la récupération des pannes.

Normes d'ingénierie des consoles auxiliaires pour les salles de contrôle GNL

Comprendre les exigences du client

Avant même de sélectionner le moindre composant, l'équipe d'ingénierie de Weimiao a travaillé en étroite collaboration avec les spécialistes de la conception des salles de contrôle de QatarEnergy afin de bien comprendre les exigences du projet. Cette collaboration a révélé quatre points critiques :

Conformité de sécurité (IEC 61508 SIL2) : la console devait prendre en charge des fonctions d'arrêt d'urgence fiables avec des niveaux d'intégrité de sécurité certifiés pour protéger le personnel et les actifs.

Règlement sur la sécurité électrique et le câblage (NFPA 79) : Tous les câblages internes et les ensembles électriques devaient répondre à des normes de sécurité strictes pour éviter les dangers pendant le fonctionnement et la maintenance.

Blindage et mise à la terre CEM : Compte tenu de l’environnement électrique à haute densité d’une installation de GNL, des mesures de compatibilité électromagnétique étaient essentielles pour éviter les interférences de signaux et assurer un contrôle stable.

Normes ergonomiques (ISO 11064) : Les opérateurs avaient besoin d’un espace de travail confortable et efficace pour des quarts de travail continus 24h/24 et 7j/7, minimisant la fatigue et maximisant le temps de réponse lors d’événements critiques.

Solutions de Weimiao :

Pour relever ces défis, Weimiao a mis en place un workflow d'ingénierie systématique : URS → SDS → FAT (maquette). Cela a permis de garantir que chaque étape, de la définition du cahier des charges utilisateur (URS) à la production du cahier des charges système (SDS) en passant par la réalisation du test de recette en usine, était conforme aux attentes du client.

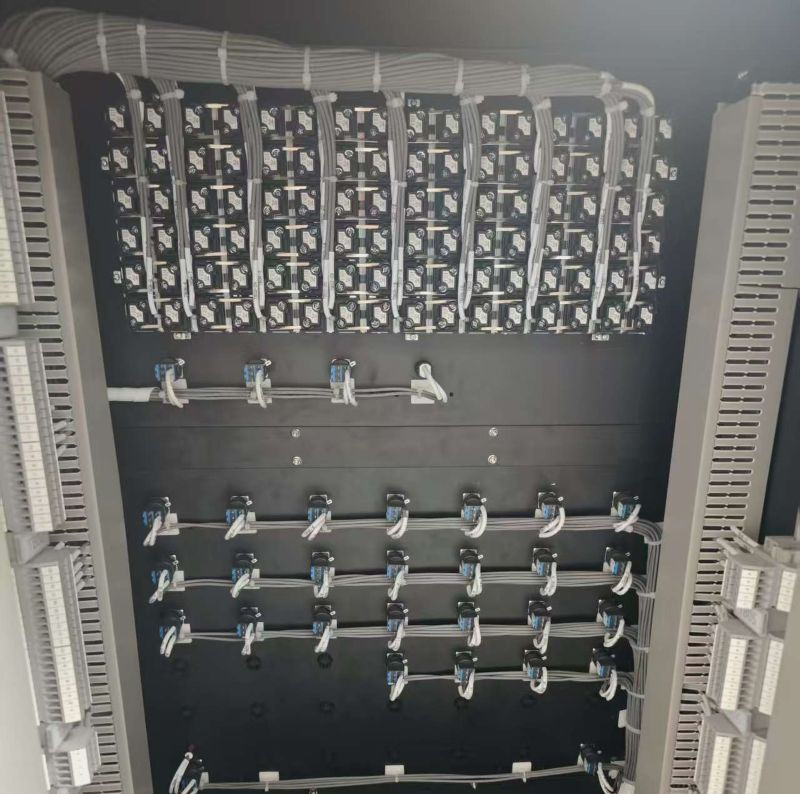

Acheminement précis des câbles et placement des composants : les chemins de câblage ont été optimisés pour réduire l'encombrement, améliorer la circulation de l'air et faciliter l'inspection.

Méthodes de blindage avancées : des pinces CEM et des terminaisons de câbles blindées ont été intégrées pour éliminer la diaphonie et les interférences électromagnétiques.

Conception prête à l'intégration : la maquette a été construite avec une architecture modulaire, permettant une mise à l'échelle simple vers une production en masse sans refonte.

Matrice de conformité et normes d'ingénierie

La conception de Weimiao répondait ou dépassait les normes internationales suivantes :

IEC 61508 SIL2 Sécurité fonctionnelle : garantir que les circuits d'arrêt d'urgence (ESD) fonctionnent de manière fiable dans toutes les conditions prévisibles.

Norme électrique NFPA 79 pour les machines industrielles : garantir des pratiques électriques sûres dans les équipements de contrôle industriel.

Pratiques de blindage et de mise à la terre CEM : mise en œuvre de dispositions de mise à la terre et de blindage pour maintenir l'intégrité du signal et la stabilité opérationnelle dans les zones à fortes interférences.

Liste des marques de composants approuvées

Pour garantir la fiabilité et la maintenabilité, seules des marques mondiales approuvées ont été utilisées dans la maquette :

Contrôle et signalisation : IDEC – Boutons d'arrêt d'urgence, voyants lumineux, relais de contrôle

Terminaison et câblage : Phoenix Contact – Bornes à ressort UT, pinces de blindage CEM

Puissance et protection : Schneider Electric – Disjoncteurs miniatures (MCB) Multi-9, alimentations Acti9

UPS et transfert : Eaton – Série UPS 9SX, commutateur de transfert automatique (ATS)

Points forts techniques

Anneau IRT Profinet redondant : mis en œuvre avec des panneaux de brassage en fibre Phoenix Contact pour une communication à haut débit et tolérante aux pannes.

Modules d'E/S Schneider remplaçables à chaud : conçus pour un temps d'arrêt minimal, permettant des remplacements sans arrêt du système pendant les phases opérationnelles.

Maintenance par accès frontal : tous les composants critiques sont accessibles depuis le panneau avant, ce qui simplifie l'inspection pendant le FAT et réduit le temps de maintenance.

ATS avec temps de transfert <10 ms : le commutateur de transfert automatique Eaton assure un contrôle ininterrompu en cas de changement de source d'alimentation.

Inspection du client et approbation de la maquette

De la conception à la réalisation, la maquette a été construite dans un délai de 30 jours, témoignant de la capacité de Weimiao à mobiliser des ressources d'ingénierie et à respecter des délais serrés. Une fois le projet terminé, les représentants de QatarEnergy ont effectué une inspection sur site, examinant chaque aspect de la conception, du câblage et de la conformité de la console en matière de sécurité. L'inspection a confirmé que la maquette répondait à tous les critères de conception spécifiés, aux normes de sécurité internationales et aux directives ergonomiques. La maquette étant entièrement approuvée, le projet est désormais prêt à passer en douceur à la phase de production en série, garantissant une qualité constante pour toutes les futures unités.

Remarques du client et prochaines étapes prévues

Lors de l'inspection, l'équipe de QatarEnergy a fourni des commentaires positifs sur la qualité de fabrication de la console, sa disposition ergonomique et son système de câblage très organisé. Le routage propre des câbles et le placement accessible des composants ont été particulièrement appréciés pour avoir simplifié la maintenance. Compte tenu du succès de la maquette, il existe un fort potentiel d'extension de la portée du projet pour couvrir plusieurs salles de contrôle au sein des opérations GNL de QatarEnergy dans le cadre du déploiement de la production à grande échelle.

Contactez Weimiao – Consoles auxiliaires personnalisées pour projets GNL, FPSO et pétrochimie

Weimiao Control Panels se spécialise dans la conception et la fabrication de consoles auxiliaires personnalisées pour les environnements industriels les plus exigeants, notamment les usines de GNL, les FPSO, les installations pétrochimiques, les plates-formes pétrolières et gazières offshore et les projets de production d'électricité. Si vous avez besoin d'une solution de contrôle sur mesure qui combine précision technique, conformité en matière de sécurité et fiabilité opérationnelle, notre équipe est prête à vous livrer. (📩 Contactez-nous dès aujourd'hui) pour discuter des exigences de votre projet et découvrir comment Weimiao peut prendre en charge votre prochaine mise à niveau de salle de contrôle.

Commentaires